Текстилни фабрики во Северна Македонија сигнализираат дека спасот на индустријата „лежи“ во осовременување на процесот на работа. Како се прават производи за фирми гиганти во македонски хангари и дали современите машини ќе ги заменат работниците? Се менува ли и профилот на работниците? Ова е приказна за компании што се обидуваат да го подобрат имиџот на индустријата, која ја носи етикетата на експлоатирачка и непримамлива за работа.

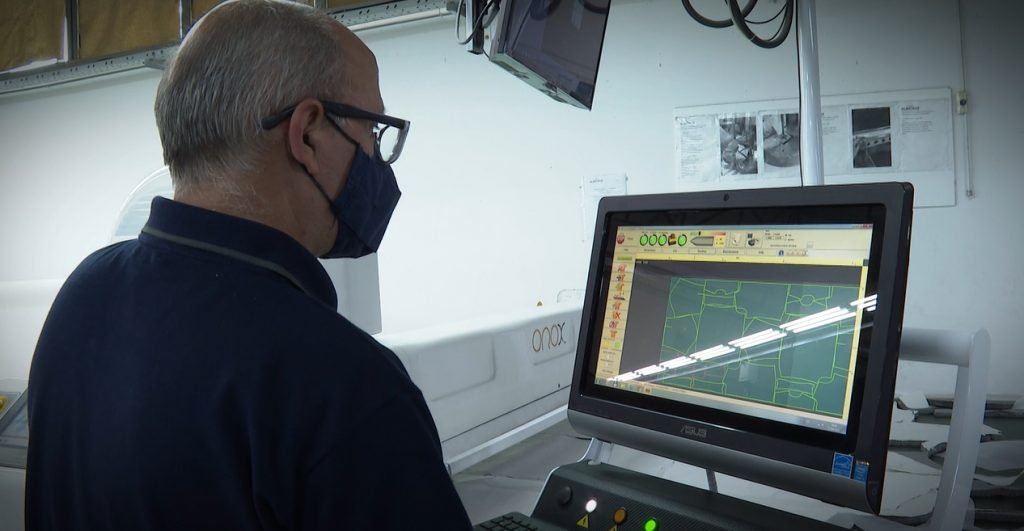

Работен ден во услови на ковид во текстилната фабрика „Албатрос“ во Штип. Двесте и педесетте работници дневно може да произведат и до 1 300 машки кошули. Како, што и колку ќе изработат денеска, се диктира од друго место.

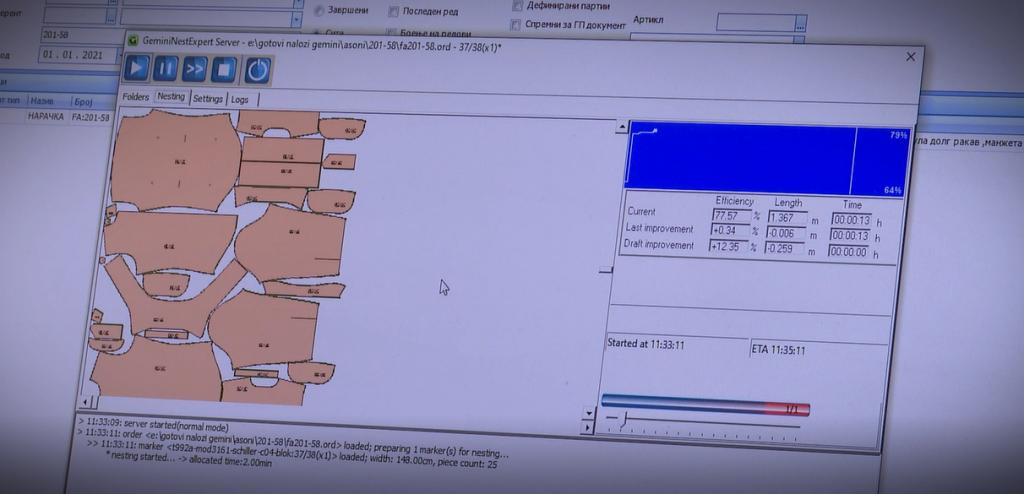

Овде шаблоните за кошули се дигитализираат и преку два вмрежени софтвера се даваат параметрите за работа: количина, димензии, урнек со максимална искористеност на текстилно парче итн.

Упатствата се праќаат до сите сектори. Работниците, обучени за работа со машините, ги внесуваат параметрите и работиот процес понатаму е автоматизиран.

„Двојно побрзо се крои. Една кошула се крои околу 4,5 до 5 минута, една величина, а тоа може во исто време ако се има поголем број наслаги, значи може 60 до 90 кошули во 5 минути да се скројат“,

вели Иван Андов – генерален менаџер на „Албатрос“ – Штип.

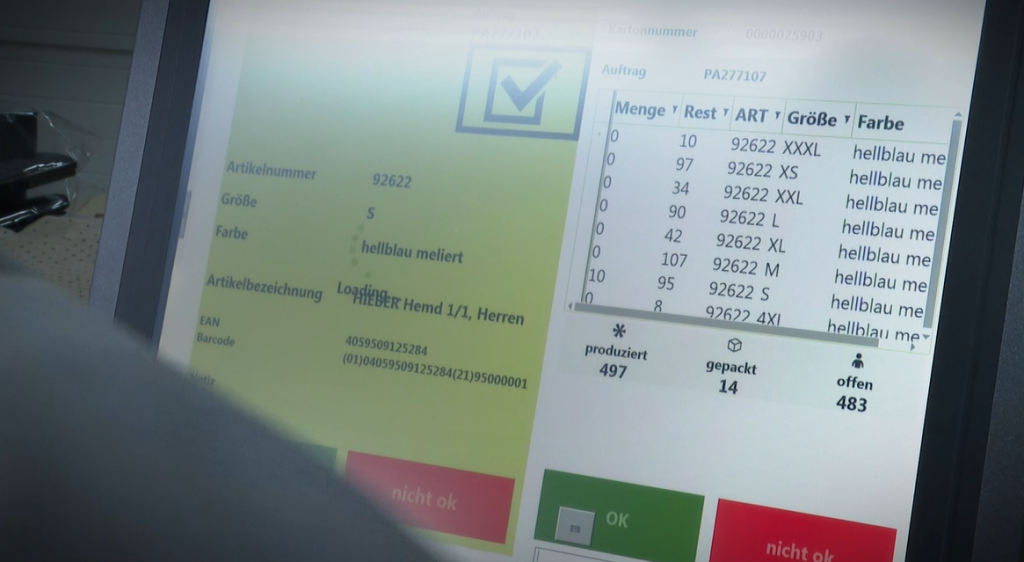

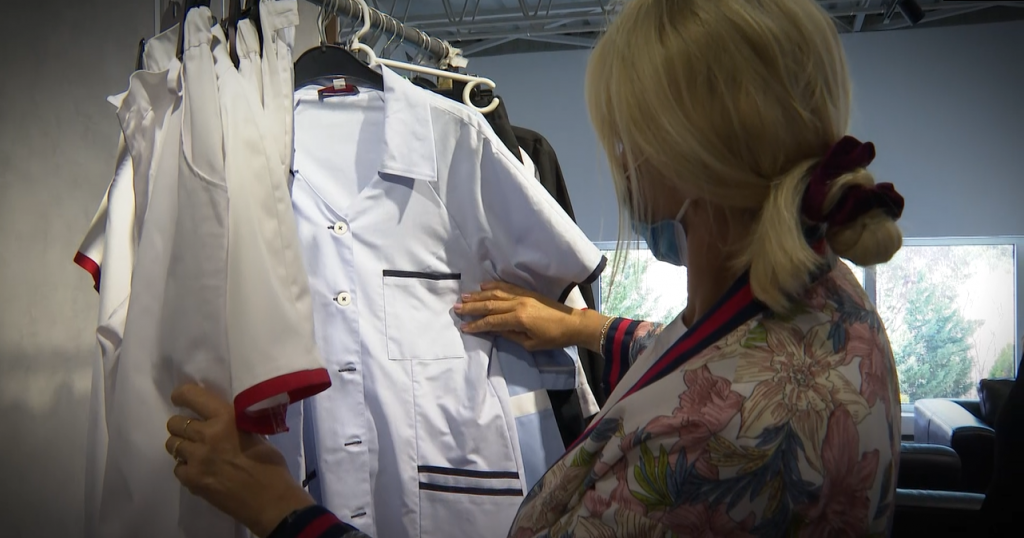

Онаму каде што не може целосно да се автоматизира процесот, се работи на стандардни машини. „Албатрос“ во моментов подготвува пратка за Германија со работни кошули. Со скенирање на кодот на кутијата, почнува автоматско броење што и колку ќе има во неа.

А, доколку клиентот бара вез на логото, „Албатрос“ може да ја направи за многу кратко време.

„Овој вез има 1 081 убод. За минута, значи нешто повеќе од минута е направен“,

вели Андов.

Тој објаснува колку е важнa инвестицијата во автоматизација.

„Самото тоа што ќе ја посетат фабриката, и ќе видат со свои очи како и каде се произведува, кога ќе ги видат процесите и како е сето тоа организирано им дава доверба дека нивните нарачки ќе биде на време, со загарантиран квалитет и дека, на крајот на краиштата, кога ќе продаваат, знаат дека е произведен во добри услови за работа“,

вели Андов.

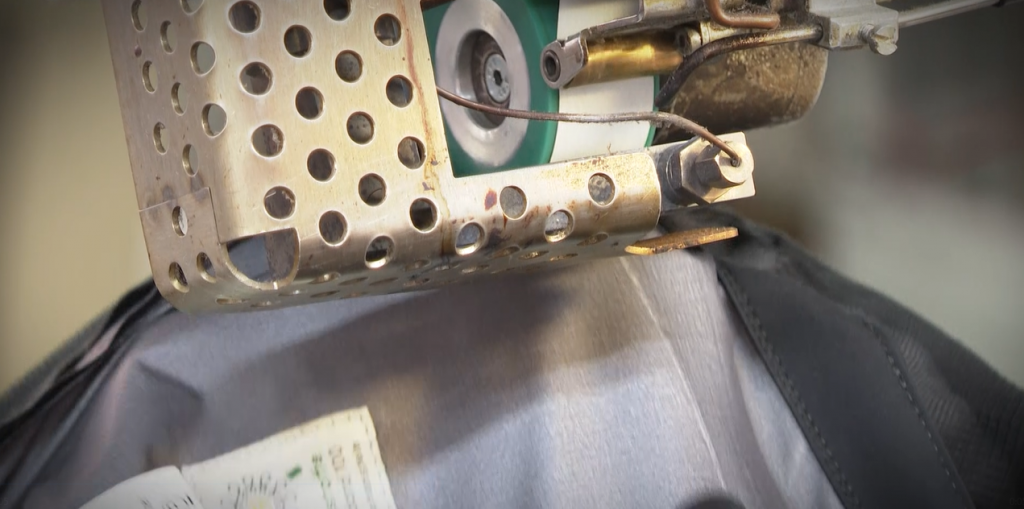

Во скопската фабрика „Текстил Солушнс“, во која се шијат јакни, производството е унапредено со специфична швајс–технологија.

„Технологија којашто ќе даде финиш решение на веќе составените шавови, да направиме финиш обработка, тоа е со една посебна лента којашто кога се загрева, се лепи на материјалот и дава посебна заштита која во краен производ се добива артикл, којшто е, еве да речеме, огноотпорен. Сепак оваа технологија не е толку многу честа, заради тоа што има многу регулативи и услови кои треба првично да се исполнат, заради тоа што сме врзани со сертификати, со лиценци коишто треба да ги добиеме за на крај да ги добиеме машините кои не се баш толку многу евтини за да можеме да инвестираме во нив“,

објаснува Маја Ацески – менаџерка во „Текстил Солушнс“ – Скопје.

Инвестицијата во седум машини значела и преквалификација на исто толку вработени. Но:

„За жал, старосната граница кај нас е некаде околу 55 години, просечна. Сега кога се инвестира во нови машини, кои се автоматизирани, тоа значи би било пожелно да се вработи некој помлад, каде технологијата е поблиска до него. Но, се отвораат и нови работни места, и ние сме секојпат желни за човек плус, заради тоа што нашата индустрија може само да се развива напред и да расте доколку имаме повеќе и повеќе луѓе, заради тоа што секое парче зависи од човек плус“,

додава таа.

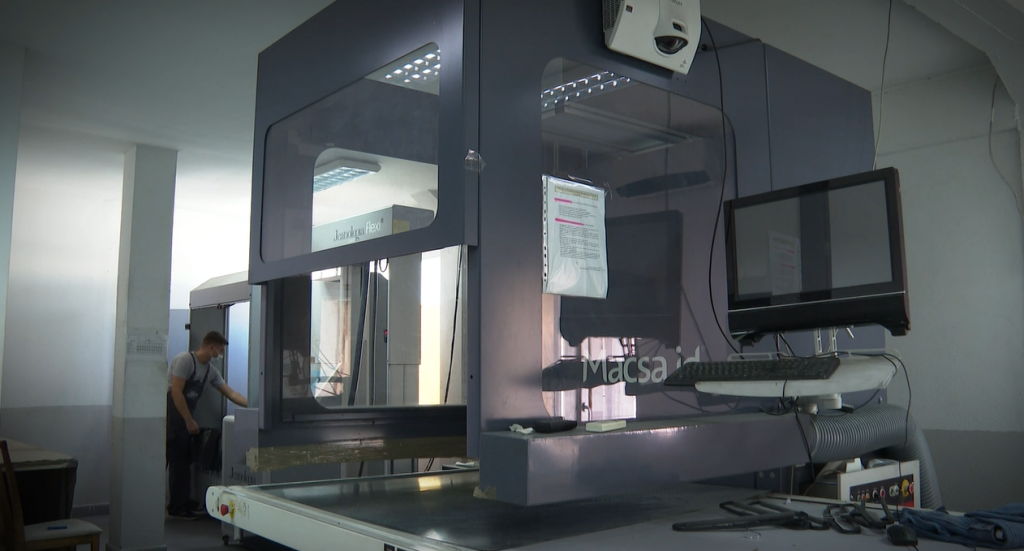

Модната групација „ИНТ“ во Кочани дизајнира и изработува протомодели на облека, кои најчесто преку агенти стигнуваат до потенцијални клиенти. Откако ќе се договори соработка, „ИНТ“ бара од фирмите соработнички ширум земјава да го умножат урнекот. Кога конфекциите ќе ги сошијат бараните количини, на пример на фармерки, тие повторно се враќаат во „ИНТ“ на доработка: дата-колор автоматски ја дефинира точно бараната нијанса, па следува фарбање, перење, везење, а најсовремена и најскапа инвестиција е ласерското дизајнирање.

„Претходно, голем дел од тие ефекти се изработуваа рачно, па имавме огромни разлики од едно до друго парче, лево и десно на истата панталона, па моравме да ’смислуваме’ изговори, да им кажуваме на клиентите дека тоа е автентично, дека така треба да биде. Меѓутоа, денеска сето тоа е надминато. И морам да кажам дека тоа се сега еколошки третмани, тенденцијата е таа“,

вели Александар Илијев – генерален менаџер на „ИНТ“ – Кочани.

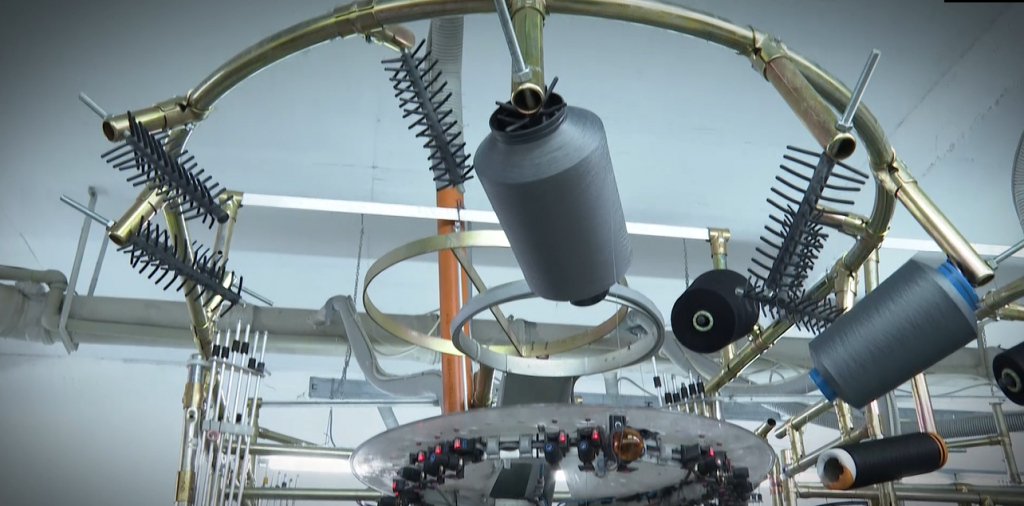

Последна инвестиција на „ИНТ“ се 60 машини за автоматско плетење чорапи. И овде, како што работниот процес се осовременува, така работниците се дообучувааат.

„Модернизацијата и автоматизацијата не значи дека ние купуваме роботи што ќе работат сами. Ние купуваме опрема која е модерна, меѓутоа и со истата таа мора да ракуваат луѓе. Значи, оператори на машините се потребни и тоа ќе остане така во иднина. Јас лично не можам да замислам дека робот ќе го изработува тоа, а не човек. Сепак, зборуваме за гардероба, луѓето и натаму ќе останат многу важен дел од процесот на производство“,

појаснува Илијев.

Ширум државава во моментот работат околу 800 конфекции, со околу 30 000 вработени. Дури 95 отсто од производството е за извоз, главно за европските пазари.

Наташа Сивевска од текстилниот кластер вели дека секоја држава има свои услови со какви конфекции сака да соработува, но социјалната и корпоративната одговорност стануваат неминовност. Од 90 компании членки на кластерот, 40 отсто имаат „црно на бело“ дека работат социјално одговорно и законски.

„На некој начин се контролираат состојбите во фабриките.Тоа токму тргна од таму кадешто големите брендови кога произведуваа во Кина, се случија неколку катастрофи во текстилни компании и тука државите од Европа, самите иницираа да се поведе сметка каде тоа производство ќе се организира и дали се зачувани човековите права во тоа производство“,

вели Сивевска.

Текстилниот кластер се обидува да ги анимира и убеди младите, главно средношколци и студенти, оти има иднина во индустријата.

Сивевска вели дека компаниите ја прават модернизацијата главно со сопствени средства, а таа пак води и до нови работни звања.

„Нас ни се потребни инженери, ни се потребни организатори на производство, ни се потребни кројачи, ни се потребни работници на машини, а сега со една таква модернизација, со автоматски кројници, со автоматизирано производство, сето тоа станува покреативно и поатрактивно за самите ученици“,

вели Сивевска.

Дел од фирмите кои произведуваат работна облека, како „Албатрос“ од Штип и „Текстил Солушнс“ од Скопје, следниот месец одат на саем во Дизелдорф, Германија, со поддршка од Агенцијата за странски инвестиции и промоција на извозот и Швајцарската програма за поддршка на извозот, СИПО.

Целта им е со знаењето, вештините и условите за работат да привлечат што повеќе клиенти. Сите оние што на друг начин го замислуваат развојот на тексилната индустрија, без етички и технолошки предзнак, за нив се нелојална конкуренција.